1.概要

管理人は信頼性解析や統計解析の分野に関わってから25年以上が経過しているが、設計FMEAはリタイヤ以前に最後に取り組んだテーマである。それまでの目的と効果があまりはっきりしないやり方を抜本的に見直し、そのプロセスを整備(標準化)したのがその経緯であるが、その継続的な成果を確認する以前にリタイヤしたため、信頼性解析や統計解析のような本格的な実務体験はない事を断っておく。内外の要求(内:設計レビューの必須資料、外:顧客要求など)により設計FMEAを実施しているエンジニアは多いと思うが、多くのエンジニアは実施したことによる恩恵(その効果)を実感できていないのではないだろうか。抜本的な見直しのきっかけとなったのは同じ部署のある社員がFMEAの外部セミナーを受講し、その際に提供された資料を何気に目を通したことによる。FMEA手法について少しでも検討したことのあるエンジニアは分かると思うが、「客観説TQM研究所」の鵜沼氏主催のセミナーである。管理人は特別鵜沼氏を信奉する者ではないが氏の論理展開はある意味単純明快で非常に分かり易く、この考え方なら実効力のあるFMEAが実施できると考え、これらの資料を基に社内実施手順を全面的に改訂した訳である。設計FMEAは製品やシステムの信頼性を検証するための一つの手法(ツール)であり、文献やサイトで発表されている説明文の中から代表するものを選択すると、”「想定外」の故障や災害を抜け漏れなく予測し十分な対策が行われたか(信頼性設計が十分か)を定量的に判定するための手法”ということになる。但し統計解析や信頼性解析のように明確な理論背景に基づくものではないので、人によって解釈の度合いが微妙に異なり実践する上でのネックになっている。実際設計FMEAを実践しようとして文献などから知識を得たとしても、初めから実効力のある設計FMEAを実施することは殆ど困難と思われる。

2.解説

2.1設計FMEAの目的

エンジニアの観点からの設計FMEAの真の目的は何であろうか。文献やサイトでは色々な表現がなされており、「何のためにやるのか」の命題ですら微妙な食い違いが見受けられる。設計FMEAの専門家ではない管理人が闇雲に論理を展開しても本筋(実践面)から遠ざかるだけなので、ここでは基本的な観点に立ち返ってみよう。エンジニアは保有している固有技術により要求機能と所要の信頼性を満足するように設計し、その結果を品質計画書に反映した後に実際の製品(試作品又は量産試作品)で要求機能を満足するかを設計検証で、所要の信頼性が確保されているかを妥当性確認(信頼性試験を含む)により検証する。このプロセスにおいて、妥当性確認を実施するための手法の一つが設計FMEAである。エンジニアは誰しもが外部不適合(平易にはクレーム)を出さないよう万全の策を講じる訳であるが、時として想定外の事象によりクレームが発生することがある。クレームの要因は挙げれば切りがないが、要求機能における不適合はゼロではないとしても少ないと思われ、その多くは時系列な要因で発生する信頼性に絡む問題と思われる。この理由としては、製品の要求機能についてはエンジニア側の技術情報も多くあり、それを評価するための母集団の範囲を特定することは難しくないが、一方信頼性については顧客側の使用条件(環境条件も含む)が入り込む上に、製品自体の信頼性のばらつきも大きい(つまりここに時系列の要因が入り込む)ため、信頼性を評価するための母集団の範囲を特定することが困難であることが挙げられよう。つまり信頼性の評価においては想定した母集団の範囲の枠外を生みやすく、これが想定外の不適合に繋がるというものである。

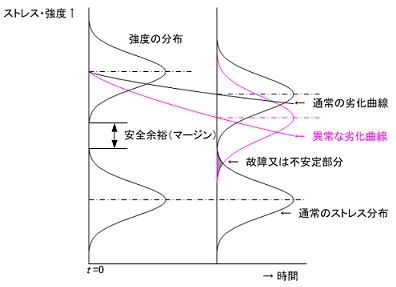

具体的な例として下図のストレス・強度分布について検討してみよう。部品の強度分布は初期値(t=0)から時間の経過に伴い低下し、ばらつきも初期値より少し大きくなる。一定時間経過後に強度分布の下限-3σ領域がストレス分布の上限+3σ領域内に入り込むと、故障又は動作が不安定な状態がある確率で発生することになる。この例のように信頼度は時系列で変化する特性を有する上に、且つ劣化曲線の低下率は信頼性の母集団の範囲(製品、動作条件、環境条件、故障モードなど)により大きく変化するため、信頼性試験を実施する際の母集団の範囲をどこまで見込むかで、その評価が大きく異なることになる。またフィールドのストレス分布も平均変動と分散変動が少なからずあり、信頼性の評価については上の想定外を生みやすいといえる。

然るに管理人は、設計FMEAの主目的は信頼性を評価する際の母集団の情報を整理し、その範囲が想定外を生む可能性があるかを定量的に評価するためのツールと捉えれば、設計FMEAの目的を説明する、”「想定外」の故障や災害を抜け漏れなく予測し十分な対策が行われたか(信頼性設計が十分か)を定量的に判定するための手法”との表現に繋げられると考えた。もう一つの考え方として「災害を抜け漏れなく予測」との観点からはリスクアセスメントとしての側面もあり、これは「機械・設備の安全性評価」にも繋がりことになり、実効力のある設計FMEAを実施することで安全関連機器であることの妥当性を確認でき、これはある意味重要な観点である。

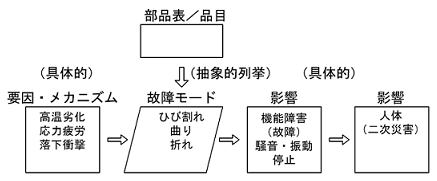

2.2故障モードと故障

既に多くの統一された見解が出されているので、現時点では故障モードで右往左往するエンジニアはいないだろうが、おさらいのためにここでも述べておこう。この区別が曖昧なFMEAでは以降の展開に統一性が保たれないためFMEAの目的達成が不十分になる可能性が大きく、FMEA

を実施する上での最重要留意事項である。一例としてばねによる衝撃吸収装置を使い始めてから数年経過したとする。ばねが何らかの原因で折れた場合、「ばねの折損」という事象と「過大衝撃(騒音・振動)発生」という事象が確認されることになる。

この場合の前者を故障モード後者を故障と呼び、つまり停止、チョコ停、油漏れ、騒音・振動というような機能障害が故障であり、ひび割れ、欠け、腐食、磨耗、曲がり、折れ、断線などの物理・化学的な変化(システムの構造の破壊)を故障モードという。開発担当者がこれを列挙することは容易(従って部品展開では、故障モードを漏らす可能性は低い)であり、FMEAにおけるボトムアップ方式の起点言語情報となる

2.3FMEAの実施メンバ

部品を直接設計した開発担当者と、同類の製品に精通している開発担当者(少なくとも一人以上)で実施するのがベストと思われる。設計FMEAシートの検図を実際にやってみると分かるが、内容の精査は余程その製品に精通していないとできない。しかし「製品担当部署以外のメンバーを入れて実施する」との提唱も多く、この理由としては開発担当者と異なる観点で解析できるということであろう。部外者をメンバに加えて果たして直ちに実践できるかであろうか、少なくとも一定の教育実習(製品及びFMEAの~)期間が必要であろう。社内教育の一環として実施するのであればそれでも良いが、開発コストも時間も潤沢に与えられていない開発担当者にそんな余裕はない。開発担当者のみ(1人)での実施は万一の思い込みもあり推奨されないが、解析の焦点が絞られるアイテム(部分的な設計変更品、特注品など)については許容できよう。何れにしてもFMEAは設計レビューそのものではないので、多機能チーム(開発、製造、生産技術、他)で実施するものではない。

2.4FMEAの解析範囲

概要にも明記してある通り、FMEAは機能設計及び信頼性設計が十分になされた場合の信頼性問題のみを扱い、最初から機能しない(満足しない事を含む)機能設計ミス等は扱わない。抜本的な見直しをする以前に設計FMEAの実施例を見たことがあるが、要因の殆どが「~の設計ミス」、「~の選定ミス」、「過大な~」などで埋まっているシートを見た際は鵜沼氏のセミナー資料に触発されるまでもなく、管理人は「これではとても実効力のある設計FMEAはできないな」と感じた経験がある。これらは信頼性設計以前の問題であり、人為的な「*****ミス」を故障モードの要因にすることは誤りである。FMEAを実施してもトレードオフの壁があり、100%完全な信頼性を得ることは現実的には困難で、設計的には信頼性設計であっても顧客のアプリケーション(使用条件など)によっては、想定外の事象が発生する可能性も否定できない。但しこれは新たな“想定外”が発生した場合であり、過去の市場ストレス分布は信頼性設計に十分織り込み済み(妥当性確認試験に十分反映されている)であることが必須となる。

2.5実施時期

万一設計変更の必要性が生じた場合は、リカバリコストは開発ステップの前段階であるほど低いため、“部品設計”が一通り完了する試作設計→試作検証の最終段階で実施することがベストなタイミングであろう。FMEAに投入される工数を考えると、開発の各ステップで複数回実施(但し継続的な見直しは除く)することは非現実的で、継続的に見直すことにより最新版を維持すべきである。

2.6FMEAワークシート

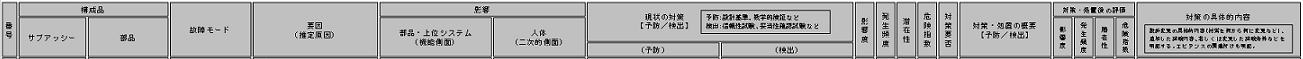

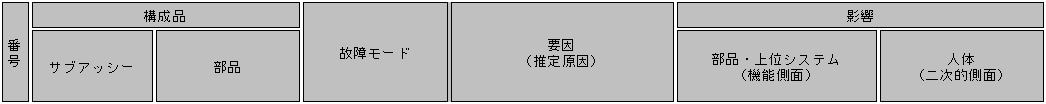

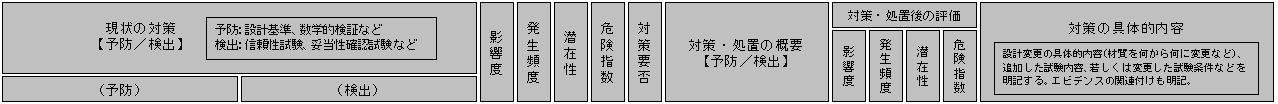

FMEAワークシートは文献によりいろいろな種類が提唱されており、エンジニアは何れを採択するか迷うところではあるが、結局これも実践する上でのネックの一つになる。管理人は設計FMEAの目的「信頼性を評価する際の母集団の範囲が想定外を生む可能性があるかを定量的に評価する」を達成するために以下のようなワークシートを作成したが、勿論これでも100点満点ではないだろうから閲覧者諸兄で更に改良されることを願う。

●ワークシート全体図

●ワークシート左半分の拡大図

●ワークシート右半分の拡大図

3.解析手順

3.1手順1(構成品)

手順1のFMEA シート範囲は「構成品」で、先ずFMEAを実施する対象範囲(製品全体、若しくは変更箇所など)を決定する。多くの文献では対象範囲の機能ブロック図、若しくは信頼性ブロック図を描くことが推奨されているが、単一機能で構成される製品の場合は信頼性ブロック図は必要ないと思われる。製品を構成するサブアッシー(機能区分(***機能)を意識したもの)から、それらを構成する部品表を作成する。

3.2手順2(故障モード、要因)

手順2のFMEAシート範囲は「故障モード、要因」で、このステップでは故障モードと故障の定義が非常に重要で2.2項を十分に理解した上で進める必要がある。最初はシステムの最小構成要素(部品)で考え、部品に付随する故障モードを簡易メモなどに列挙しそれを整理し故障モード欄に記入する。次にシステム(部品間の結合方式(I/F))に展開し、故障モードとして結合方式の破壊形式を取り上げる。要因欄には故障モードが発生するメカニズムを記入するが、例えば樹脂部品のクラックならその推定原因は集中応力→塑性変形→経年劣化となり、故障モードが抽象的情報であるのに対しより具体的な情報になる。FMEAは最初から機能しない設計ミスは扱わないため、要因欄に「******ミス」と表記することは間違いである。また設計FMEAは「故障解析」であり「破壊解析」ではないので、要因として闇雲に過大なエネルギーを想定することも間違いである。

3.3手順 3(影響)

手順3のFMEA シート範囲は「影響」で、故障モードが発生した際の部品・上位システム、及び人体への影響を記入する。影響で初めて機能側面(障害)つまり故障の概念が適用され、その二次的側面が人体に対する影響となる。部品→サブアッシー(サブシステム)→製品(システム)と、上位階層への影響を明らかにする事は重要ではあるが、区分けが曖昧な場合はその範囲を定義するだけで時間を要するため、ここでは「部品・上位システム」として一つに纏めたものである。漏れ(急若しくは緩)、外れ等と具体的に記入し、“機能不良”など具体性がない言葉はできるだけ用いない。手順

1~3 の関係を纏めると下図のように展開できる。人体に対する影響はその可能性が限りなくゼロに近いと判断される場合は、二次的側面は影響解析に該当しないことになる。

3.4手順4(評価)

手順4のFMEAシート範囲は「評価」で、以下の内容に従って評価する。

(1)現状の対策

故障モードに対する現状の信頼性対策を、予防(設計基準、数学的検証(強度計算など))、検出(設計検証、信頼性評価試験、妥当確認試験など)面の何れか若しくは両方を明記する。何れも細かい数字を書き込むと切りがないので、ここでは言葉だけの情報に留めておく。

(2)影響度(S)

「故障モードが起きたらどうなる」の評価基準で、管理人はここで鵜沼氏が提唱されている4点法を採用した。従って評価基準の内容についてはここには記載できないが、影響度 3,4と評価された場合はセルの配色を変更する等の識別をしておくこと。これは手順6の追加検討のためである。

(3)発生頻度(O)

推定原因が発生する頻度について、影響度同様に4点法で評価する。

(4)潜在性(D)

設計検証、試験の見直し(追加、若しくは条件の変更など)等を問う評価になり、影響度同様に4点法で評価する。簡単には「試験で分かるか」であり現状の“検出”対策で、故障モードの事前発見が可能かの判断基準になる。ここでの事前発見とは開発部からの出図以前の発見をいい、発見の困難性とは「予定(計画)した試験をパスしたら、設計上の欠陥は出尽くしたと考えていいか」の、度合い(逆な表現では試験を実施しても検出できない度合い)をいう。

(5)危険指数(RI)

この危険指数も鵜沼氏が提唱するもので以下の計算方法により計算した値を記入するが、その評価基準は影響度同様に4点法で評価する。

![]()

(6)対策要否

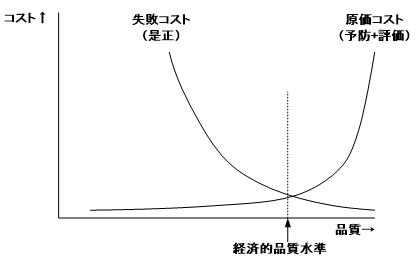

対策(設計変更だけとは限らない)の要否も鵜沼氏が提唱する要否基準に従う。鵜沼氏の考え方は4点法による最適信頼度がベースになっているが、この考え方自体は従来からある下図の経済的品質水準と同様なものであり、氏はこれに4点法の考え方を導入し独自の要否基準を提唱している。要否基準には一定の幅(つまり灰色の判定でどちらとも言えない領域)があり、対策を不要とした場合はその根拠を示す必要がある。

3.5手順5(対策・処置後の評価)

手順5のFMEA シート範囲は「対策・処置後の評価」で、対策の追加が要判断となった故障モードについては以下のループを回して合格領域になるまでこれを繰り返す。手順4同様に対策は設計変更に限定されない。

・こういう対策をすれば~。

・影響度、発生頻度、潜在性はこのようになる。

・危険指数(RI)は基準値(≦#)か。

・基準値に達していないので対策を追加(若しくは変更)。

3.6手順6(S,O,Dの配点構成による検討)

合格領域(RI≦#)であってもS≧3の場合は現状の信頼性対策で十分かを追加検討し、不要とした場合はその根拠を対策概要欄に記入する。RI≦#における(S,O,D)配点構成は数学的には多くの組合せがあるが、合格領域であってもSが取り得る最も大きい値は4になる。このような配点の故障モードは仮に発生したらその影響は非常に大きいが、逆に発生確率は非常に小さい場合である。従ってS≧3 と評価された故障モードは、合格領域であっても現状の信頼性対策で十分かを追加検討する必要がある。

3.7手順7(FMEAから得られる結論と展開)

故障モードに対して対策の必要性が生じた場合以下のような結論と展開になる。設計変更(予防)や試験(検出)など必要な対策手段を講じた場合の具体的な内容、及び信頼性評価結果をFMEAシートに示し、最終版のFMEAシートで設計審査の承認を得る。

・具体的な予防対策(このような設計変更を実施)の提示。

・具体的な検出対策(このような試験を実施)の提示。

・抽象的な対策(何等かの適当な対策を実施)の提示。

・合格(若しくは保留)。

3.8手順8(購入品)

購入品はFMEAの基本的な考え方である部品展開(部品の故障モードを起点とする影響解析)ができないため、別枠の扱いになる。FMEAシート範囲の「サブアッシー」欄に“購入品”と明記し、手順3以降を実施(「故障モード」、「推定原因」は空欄)する。影響欄には以下の観点による機能障害(故障)が発生した場合の影響を記載し、S,O,Dの配点は「影響度」についてのみ評価基準に従い実施する。

・購入品のアウトプット(要求される機能)において、想定される不具合(機能障害:故障)。

3.9記録

設計FMEAシートを用いて記録する。

4.実践するに当たって

信頼性解析や統計解析とは異なり、実効力のある設計FMEAを実施するには1個人のエンジニアだけの力だけではどうしようもなく、先ずは技術部全体で取り組む必要があろう。管理人は見直す時点でこの機会に恵まれたが、そうでない場合は無視できない設計工数を無駄に捨てることになり、現状の問題点を提起して改革の方向に導く必要がある。エンジニアは機能特性のばらつきには敏感に反応するが、信頼性のばらつきは直接的に見えにくい点もあり知らない間に微妙に変化していても気付きにくい。また消費者側の母集団も日々刻々変化しており、今日の検出対策は既にフィールドと合わなくなっている可能性もある。設計FMEAはこれらの情報を整理するいい機会(現状の試験方法、条件はフィールドストレスを十分反映しているか)であり、更にはリスクアセスメントの側面もあることから是非実効力のある設計FMEAを実施して貰いたい。